据外媒eetimes报道,台积电早前与少数几家媒体分享了其工艺路线图。按照他们所说,台积电将在2025年推出使用纳米片晶体管的2nm工艺。而展望未来,代工厂正在评估CFET等工艺技术,以将其当作纳米片的“接班人”。

按照台积电业务发展副总裁 Kevin Zhang介绍,CFET是一个选择,且目前还处于研发阶段,所以他也不能提供其任何时间表。

台积电的技术路线图显示,他们正在研究的新材料包括二硫化钨等。Kevin Zhang则指出,这种材料提供了更好的传导性和更节能的计算。他同时还补充说,台积电还在评估中的是碳纳米管,这是一种更有效地移动电子的材料。

Kevin Zhang同时指出,3 nm 将是一个长节点。在该节点上将有大量需求。而那些对计算能效有更高要求的客户可以率先转向2nm。

“3 nm和 2 nm 将重叠 [并] 并存相当长的一段时间,”Kevin Zhang说。

近期有数家晶圆厂宣布,其3纳米或2纳米逻辑芯片的量产技术将转移阵地,从主流的鳍式场效晶体管(FinFET)制程,改以纳米片(nanosheet)的晶体管架构制造。imec将于本文回顾纳米片晶体管的早期发展历程,并展望其新世代架构,包含叉型片(forksheet)与互补式场效晶体管(CFET)。芯片产业从未为了量产而急于采用全新的晶体管架构,因为这会带来错综复杂的新局面和投资成本。但在近期,象是三星、Intel、台积电和IBM等公司的公开声明都在在显示,我们正面临制程技术的关键转折。自2022年或2023年起,这些半导体大厂都将从长期采用的鳍式场效晶体管(FinFET)制程中逐渐转移,在3纳米或2纳米逻辑芯片的生产规划中,导入纳米片(nanosheet)形式的晶体管架构。本文将解释驱动此次历史性转折的主要因素,也会介绍不同世代的纳米片架构,包含纳米片、叉型片(forksheet)和互补式场效晶体管(CFET),同时针对这系列架构在CMOS微缩进程中的个别竞争优势进行评比,并探讨关键的制程步骤。

为了进一步微缩CMOS逻辑元件,半导体产业投入了大量心力,持续缩减逻辑标准单元的尺寸。降低标准单元的高度是一种作法。该数值被定义为每标准单元的导线数(或轨道数)与金属层间距的乘积。

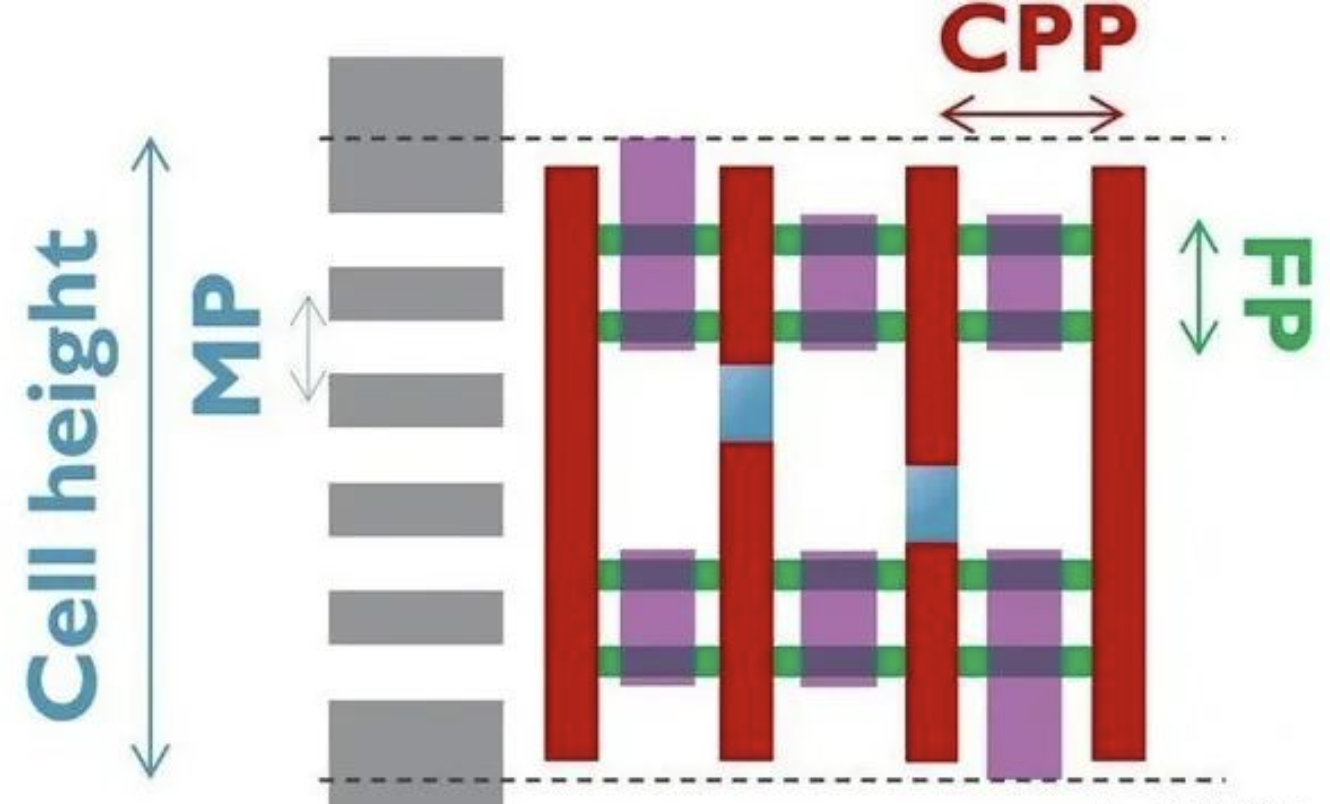

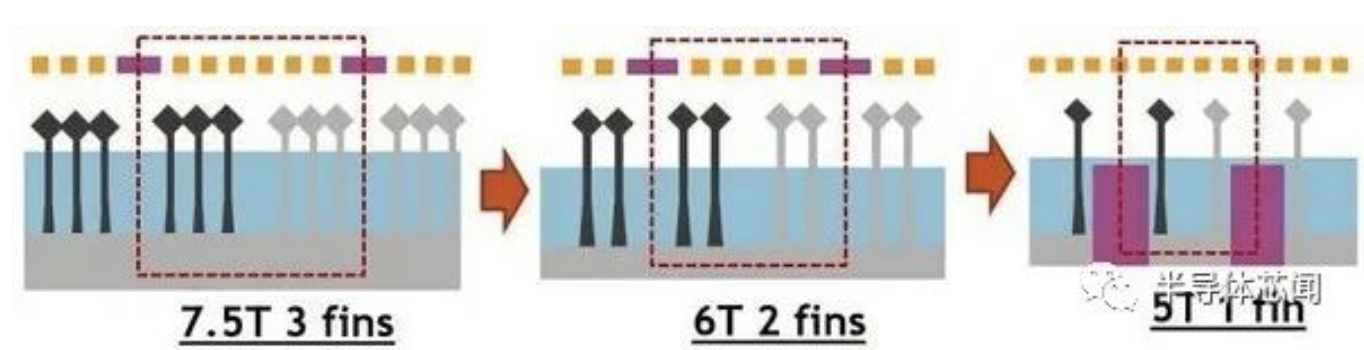

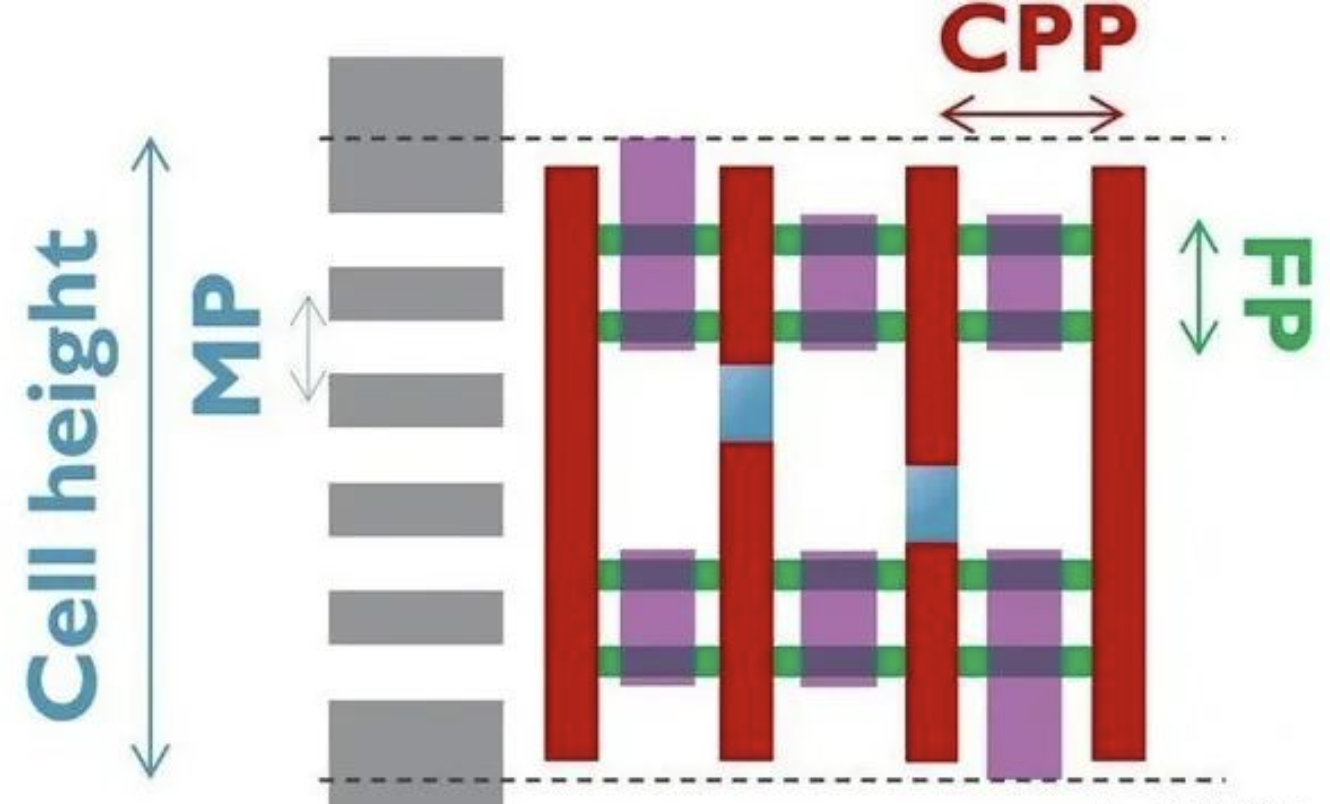

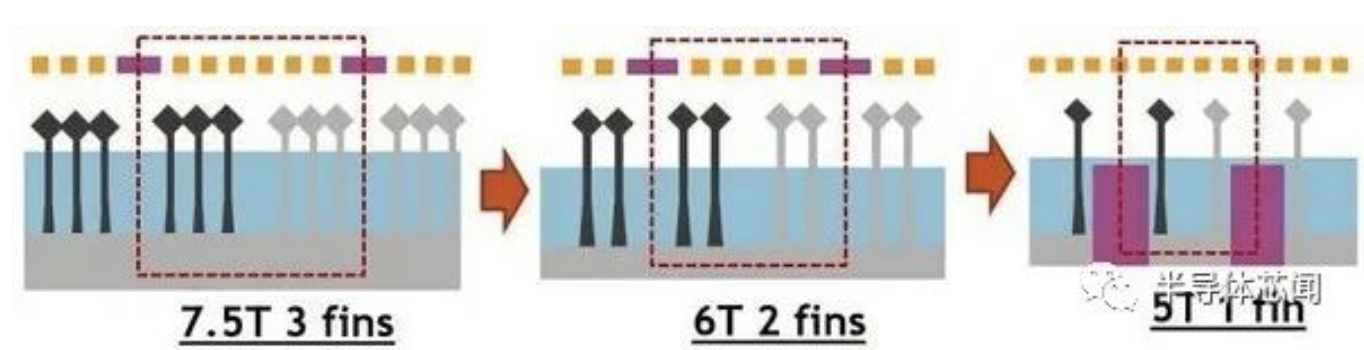

图一 : 逻辑标准单元布局的示意图:接触式多晶硅闸极间距(contacted poly pitch;CPP)、鳍片间距(fin pitch;FP)、金属层间距(metal pitch;MP),以及标准单元高度(cell height)。透过减少轨道数,就能缩短标准单元的高度。就FinFET架构来说,新一代的设计是透过减少鳍片数量来实现微缩,从三鳍减至双鳍,分别构成7.5轨和6轨的标准单元。以6轨的设计为例,指的是每个标准单元高度可容纳6条金属导线。不过如果在减少鳍片数量的同时,维持其尺寸不变,就会降低驱动电流并增加变异性。因此,为了补偿这些性能损失,鳍片的构形会被拉长,最终可以实现单鳍5轨的设计。

图二 : 为了进一步微缩标准单元,FinFET架构必须减少鳍片数量,新一代设计的鳍片构形会更长、更薄且更紧密,驱动电流会随之降低,变异性也会增加。然而,要想进一步改良单鳍5轨FinFET元件的驱动电流,其实极有难度,这时就轮到纳米片架构登场。透过垂直堆栈多个单鳍标准单元的纳米片导电通道,就能形成一条更广的有效通道宽度。如此一来,纳米片可以在相同尺寸下,提供比鳍片还要高的驱动电流,而这正是持续微缩CMOS元件的关键优势。此外,纳米片架构也提供了调整通道宽度的弹性,在设计上更自由。也就是说,设计人员可以选择不去调高驱动电流,而是进一步降低元件尺寸与电容:采用较窄的通道设计,通常可以降低层片之间的寄生电容。纳米片胜过FinFET的另一个显著特点,就是采用「环绕闸极(gate-all-around;GAA)」结构。在此结构下,导电通道完全被包围在高介电系数材料或金属闸极之中,因此,闸极在缩短通道的情况下,仍能展现更佳的通道控制能力。如同过去从平面MOSFET转移至FinFET的过渡时期,目前从FinFET转移到纳米片结构时,也要面对全新的制程整合挑战。幸运的是,纳米片可以视为FinFET的自然演变,所以很多为了优化与开发FinFET制程的模块,都能沿用至纳米片制程。这也促使业界更容易接受这套新架构。尽管如此,imec指出,FinFET与纳米片制程仍有四大关键差异,需要特别研发创新技术。首先,为了建构通道的轮廓,纳米片结构会利用硅(Si)与硅锗(SiGe)进行多层的磊晶成长。由于使用了不同的成长材料,还产生了相应的晶隔不匹配问题,致使传统的CMOS制程不再适用。在采用多层架构的堆栈中,硅锗是牺牲层,在除去替代金属闸极(replacement metal gate;RMG)并释出通道的步骤中会被移除。接着,整个堆栈会进行图形化,制成高深宽比的鳍片,因此如何确保纳米片的构形就是个挑战。imec在2017年国际电子元件会议(IEDM)上就提出了一套关键的优化方案,采用低热预算的浅沟槽隔离(shallow trench isolation)制程来导入一层衬垫层(liner),结果可以有效抑制氧化诱发的鳍片变形现象。这也强化了对纳米片的材形控制,进而提升元件性能,包含DC与AC效能,前者指的是增加驱动电流,后者则是在相同功率下加快开关速度。采用新型纳米片制程的首个应用案例是环形振荡电路,其AC效能的升级成功反应在更短的闸极延迟上。纳米片结构与FinFET的第二个差别,是需要导入一层内衬层,也就是透过增加一层介电层来隔离闸极与源/汲极,进而降低电容。在这个制程步骤中,硅锗层的外部会在进行横向蚀刻后形成凹陷,随后,这些小孔洞会以介电材料填充。而整合内衬层就是纳米片制程中最复杂的步骤,对蚀刻技术要求严格,需要高选择比与准确的侧向控制。这项挑战受到各地研究团队的关注,包含imec在内都在着手解决。第三个差异在于纳米片制程包含了释出通道的步骤,纳米片在这之后会相互分离。方法是利用蚀刻移除硅锗层,过程中需要高度选择性,才能把少量的锗留在纳米片之间,并降低硅材的表面粗糙度。此外,为了避免这些微型化纳米片相吸附着,还必须控制静摩擦力。imec对不同的蚀刻方法进行了基础研究,包含干式与湿式制程,目前成果已能大力协助解决上述问题。最后一点是替代金属闸极的整合,包含在纳米片周围与彼此间的间隙内沉积金属,并进行图形化。imec在2018年指出,为了缩短纳米片之间的垂直间距,导入具备功函数调变范围的金属材料至关重要。imec团队也展示相关成果,把纳米片的垂直间距从13nm缩短为7nm,结果AC效能提升了10%,可见微缩替代金属闸极的重要性。

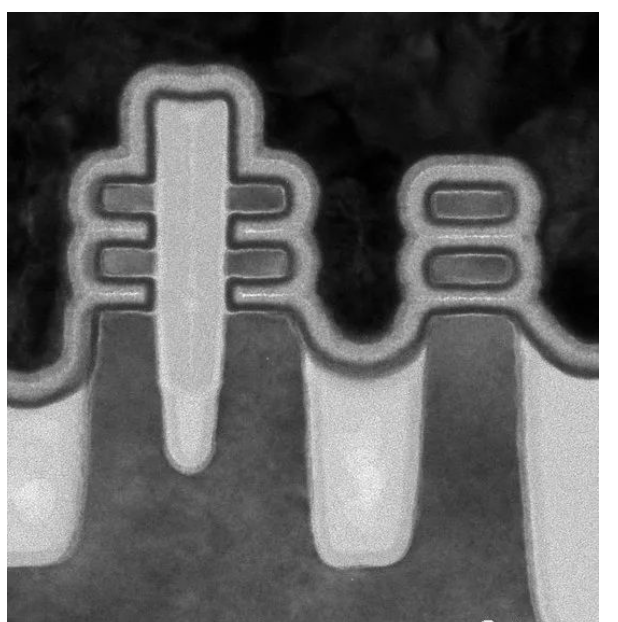

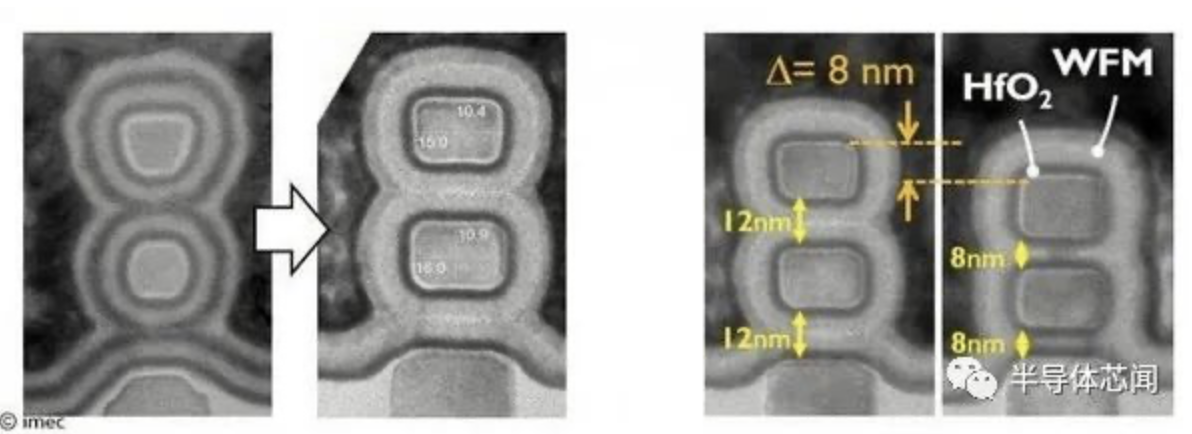

图三 : 针对垂直堆栈的环绕闸极纳米片进行优化:(左)材行控制,(右)垂直间隙缩减。要提升纳米片的DC效能,最快速有效的方法是增加通道的有效宽度。然而,在一般的纳米片架构下,实现这点并不容易。主要问题是,n型与p型MOSFET之间必须保留大范围的间隙,因此,当标准单元的高度经过微缩,容纳更宽的有效通道就会越来越难,而且n-p间隙在金属图形化时还会变小。叉型片能够解决n-p间隙的问题。该架构由imec提出,首次亮相是在其2017年国际电子元件会议(IEDM)发表的SRAM微缩研究,在2019年会议发表的研究中则作为逻辑标准单元的微缩解决方案。叉型片制程实现了缩短n-p间隙的目标,在闸极图形化前,先在n型与p型元件之间导入一层介电墙,图形化的硬光罩就能在该介电墙上进行,相较之下,纳米片制程则将其置于闸极通道底部。导入介电墙能大幅紧缩n型与p型元件之间的距离,通道的有效宽度随之增加,同时提升驱动电流,也就是DC效能。此外,n-p间距微缩除了可以达成通道有效宽度的最大化,还能选择用来减少标准单元的轨道数,从5轨降至4轨。这就需要开发后段与中段制程的创新技术,采用全新的微缩加速器,例如埋入式电源轨(buried power rail)与自对准闸极接点(self-aligned gate contact)。根据模拟结果,叉型片的AC效能还有可能胜过纳米片,增加10%。对此,imec团队也提出解释,由于闸极与汲极之间的重叠区域缩小,米勒电容或寄生电容也会降低,进而提升元件的开关速度,这也可能有助于制造出更高效节能的元件。从制程的观点来看,叉型片源自于纳米片,是进阶的改良版本,主要差异包含导入介电墙、改良内衬层与源/汲极的磊晶成长、进一步微缩替代金属闸极。imec在2021年国际超大型集成电路技术研讨会(VLSI)首度展示了以300mm纳米片制程整合的场效型元件,并公开其电气数据。其中,该元件在仅仅17nm的n-p间距内,成功整合了双功函数的金属闸极,显现采用叉型片架构的最大优势。不过叉型片架构还有静电力的问题。纳米片最受关注的特点,就是其四面环绕的闸极架构,藉此可以大幅提升对通道的静电控制能力,但叉型片却似退了一步,改成三面闸极架构。尽管如此,imec在上述实验中将纳米片与叉型片共同整合在同片晶圆上,结果发现,叉型片在闸极长度为20nm的情况下,展现了可与纳米片媲美的短通道控制能力(SS SAT=66-68mV)。

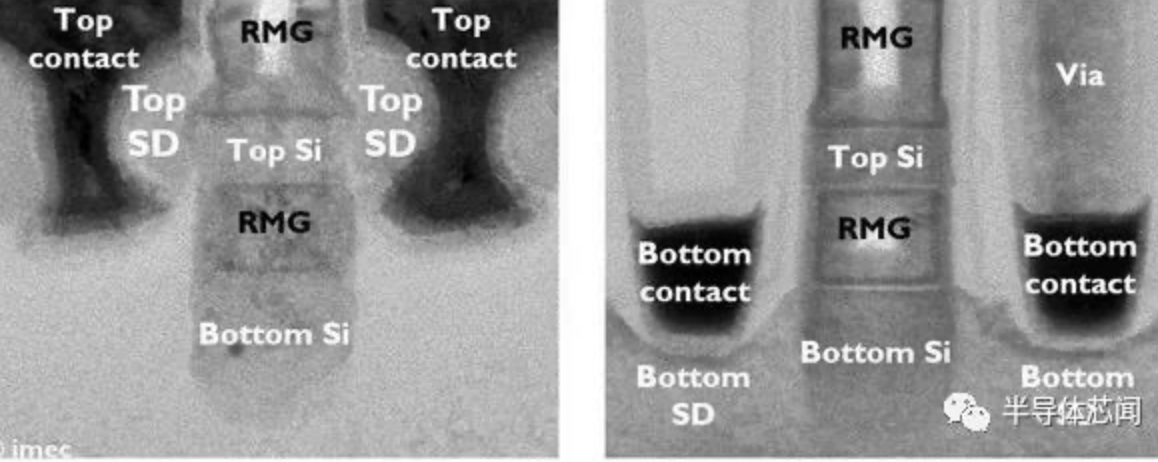

图四 : 整合于同片晶圆的纳米片与叉型片之穿透式电子显微镜(TEM)影像。其中,叉型片的n-p间距只有17nm,并成功整合了双功函数的金属闸极。若要实现有效通道宽度的最大化,互补式场效晶体管(Complementary FET;CFET)是个可行的架构,以垂直堆栈n型与p型元件。也就是说,n-p间距转成垂直方向,所以不需考量标准单元的高度限制。而垂直堆栈元件后释出的新空间除了可以进一步延伸通道宽度,还能用来缩减轨道数至4轨以下。模拟结果显示,CFET架构能助益未来的逻辑元件或SRAM持续微缩。其通道的构形可以是n型或p型的鳍片,或是n型或p型的纳米片。最终,CFET架构会是纳米片系列中最完善的架构,成为CMOS元件的最佳选择。

图五 : CMOS元件架构的演变流程,先后依序为FinFET、纳米片、叉型片与CFET。CFET架构因为必须垂直堆栈nMOS与pMOS,制程会更复杂。现有两种垂直整合方案,分为单片式(monolithic)与序列式(sequential),各有优劣。对此,imec开发了相关的制程模块与整合方案,并量化这些制程在功耗、性能和尺寸方面的各自表现,并评估其技术难度。

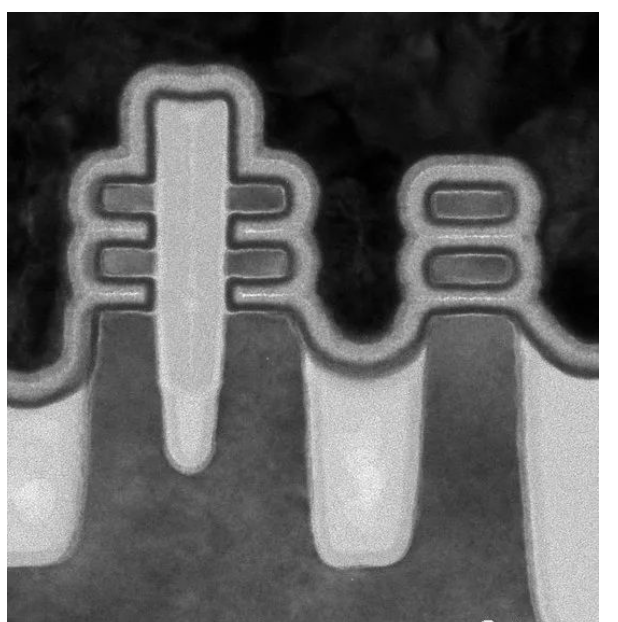

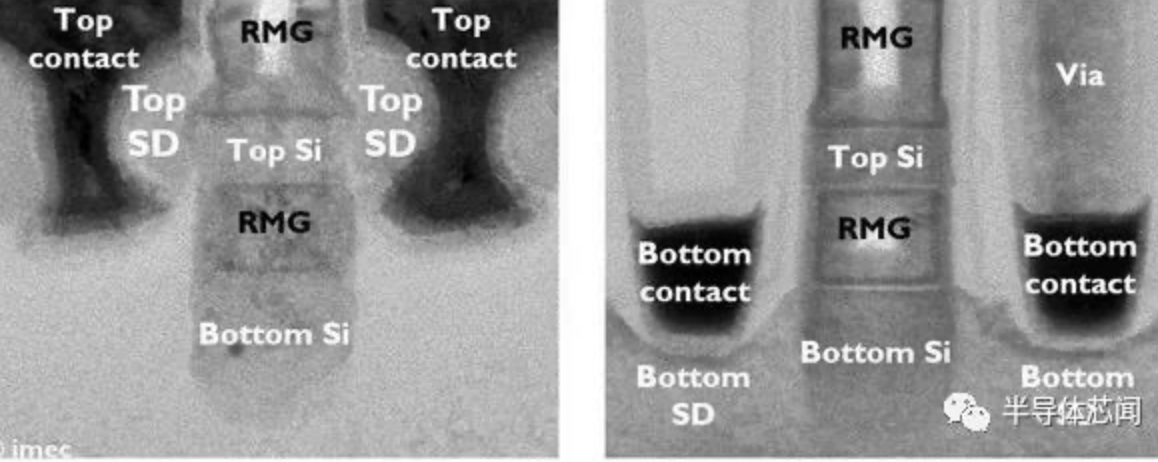

图六 : 采用单片式制程的CFET元件之穿透式电子显微镜(TEM)影像:(左)元件顶部(右)元件底部。

制造单片式CFET的第一步,就是底部通道的磊晶成长,再来是沉积中间的牺牲层,最后长成顶部通道。如果要采用纳米片架构,从底部到顶部通道的制造可以选用硅材鳍片,或者硅或硅锗的多层堆栈。不论选择上述何种配置,元件在垂直堆栈后就会形成超高深宽比的架构,因此在进行后续图形化的多道步骤时,包含鳍片、闸极、内衬层与源/汲极接点,都将面临严峻考验。举例来说,整合替代金属闸极的步骤尤其繁复,因为n型与p型元件需要用到具备不同功函数的金属材料。在2020年国际超大型集成电路技术研讨会(VLSI)上,imec利用优化的制程模块,首度展示采用单片式CFET架构的整合元件。

序列式CFET制程包含多个模块。首先会先从底部向上制造元件,直至接点,接着是运用介电材料的晶圆接合技术(dielectric-to-dielectric wafer bonding),覆盖一层未经图形化的半导体层,最后进行顶部元件的整合,并连接上下闸极。整个过程在中段与后段制程完成。就整合难度而言,序列式比单片式还要容易,因为其底部与顶部元件能沿用传统的「平面结构」分别制造。序列式制程还有一大优势,就是提供n型与p型元件整合不同通道材料的弹性,进而提升元件性能。例如,nMOS采用硅材,pMOS采用硅锗或锗,甚至是导入二硫化钨(WS2)等二维材料。然而,这些全新制程也带来了一些特定挑战,需要各自开发。第一个挑战与晶圆之间的接合有关,也就是介电材料氧化层的厚度。如果设计得太厚,AC效能就会下降,这也与imec在2020年国际超大型集成电路技术研讨会(VLSI)上的展示成果相符。相反地,氧化层若是太薄,就可能会造成接合缺陷,产生更多的孔洞。imec权衡两种作法,已经针对薄型氧化层开发了一套零孔洞的接合制程。第二个问题是采用晶圆转移制程时必须考量的热预算限制。顶部元件制程的温度必须降到500℃左右,避免损及底部元件。然而,某些制程步骤因为考量到闸极堆栈的可靠性以及活化掺杂物所需,温度必须达到900℃。imec近期提出了一些解决方案来满足两者需求。首先,imec团队开发了两套新方法,能在低温环境下确保闸极堆栈的可靠度。一方面,利用低温氢电浆制程,把位于硅氧化物介电质层的缺陷钝化,另一方面,在硅通道与二氧化铪闸极之间导入界面偶极,以抵销介电材料缺陷状态与电子导带之间的能量差距。此外,imec也研发了一套创新的磊晶成长制程,能在低温状态下高度活化nMOS与pMOS元件的掺杂物。不论是单片式或序列式CFET,imec将会持续研究优化的整合模块与制程,提供业界最佳的解决方案。本文列举了纳米片系列架构的竞争优势与技术挑战,以期延续CMOS逻辑元件的微缩进程。每个新世代架构,包含纳米片、叉型片与CFET,皆各有所长,有的透过优化通道的有效宽度来提升性能,有的进一步微缩标准单元的高度,有的两者皆然。就制程发展来看,从FinFET转移到纳米片架构是渐进演变的结果,但不同的纳米片架构必须面对不同的整合挑战,imec也会持续探索并评估解决方案。

24H咨询平台

24H咨询平台 微信公众号

微信公众号